随着一次性生物反应器技术的快速发展和应用,研发人员对于分析传感器的要求也越来越多。

通常,一次性反应器中多使用一次性电极。这在一定程度上会增加研发和生产成本,同时,实验过程中如果一次性电极出现故障,可能会导致整个实验的失败。

面对以上挑战,迪必尔生物自主开发了非浸入式DO电极解决方案,通过使用具有光学透明、高柔韧性、优秀的生物相容性及气体选择性透过的特殊医用级薄膜,实现DO电极无需接触培养物从而可使用普通电极。该方案极大降低了一次性罐体的使用成本;即插即用、无需灭菌的方式,可以在电极故障时快速更换新电极,降低因电极问题造成实验失败的可能。

本次实验通过在一次性生物反应器中使用非浸入式电极(图1)进行CHO-K1细胞培养,验证了非浸入式电极与传统浸入式电极方案的一致性及可靠性。

图1 装配有非浸入式DO监测装置的Endura SUB® 3L罐体(右)

反应器品牌及型号:

控制器 Opti-cell mini

罐体 Endura SUB® 3L细胞

具体如下:

我们通过非浸入式DO电极进行CHO-K1培养过程中的DO调控,同时放置一根传统浸入式DO电极进行对比验证。实验过程中,两种不同的DO监测数据变化趋势高度一致,稳定差值保持在5左右(图2)。结果表明非浸入式DO电极在实验过程中与传统浸入式DO电极的变化趋势表现基本一致,后期仅需进行软件修正,即可与浸入式电极表现相当。

图2 非浸入式DO电极(绿色)与浸入式DO电极(蓝色)监测数据对比

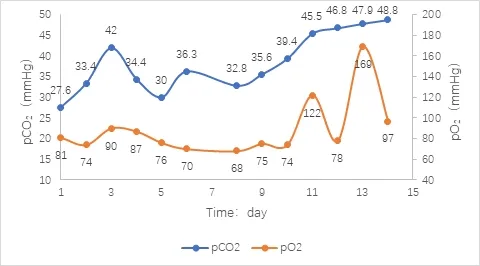

同时在实验过程中通过离线取样检测获得的pCO2与pO2的数据如图3所示,由检测结果可看出培养过程中pCO2在27-50mmHg之间波动,处于正常范围内,pO2保持在68mmHg以上,培养体系内氧气供应充足,表明通过非浸入DO电极进行DO控制,同样能够维持罐内的正常培养环境。

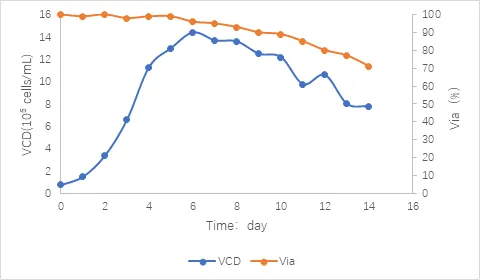

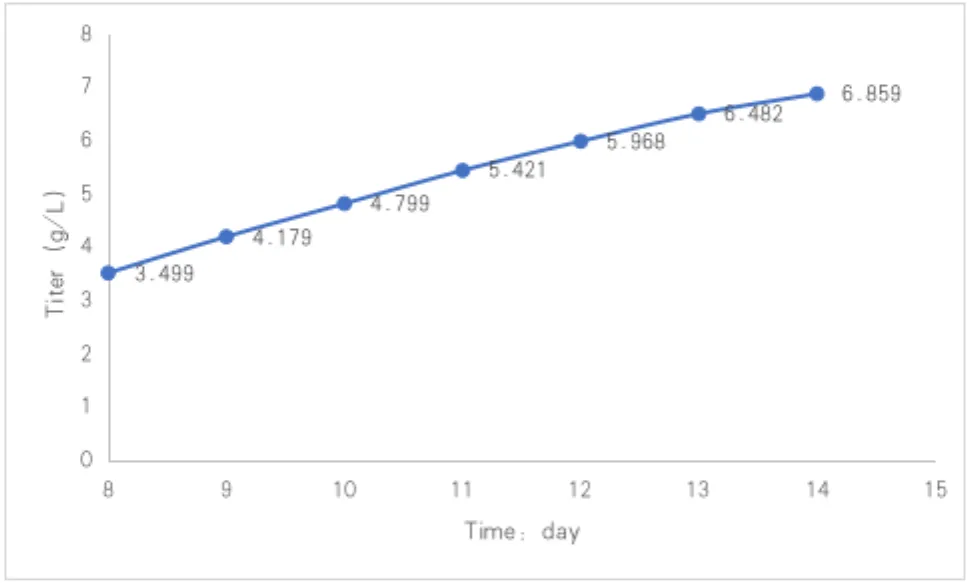

在培养周期中细胞的生长曲线及活率变化曲线如图4所示。培养过程中细胞前期快速生长,最高细胞密度达1.44×107cells/mL,活率维持正常。在实验后期,通过HPLC进行蛋白表达量的相关检测,第8-14天蛋白产量逐渐增加,第14天蛋白累计表达量达到6.859g/L(图5)。

在本次实验中,CHO-K1细胞在Endura SUB® 3L一次性预辐射细胞罐内生长正常且活率维持较好。使用非浸入DO电极进行罐内的DO检测及调控时,与传统浸入式DO电极监测趋势基本保持一致,可以维持罐内的正常氧供应。最终,HPLC检测Titer累积结果也表明实验过程中CHO-K1细胞能够正常表达抗体,抗体累积速度正常。

实验结果显示,非浸入式DO电极监测装置能够应用于一次性生物工艺中,加速相关工艺的快速开发,同时降低研发过程中的电极成本。